Informacje ogólne

Projekt RPMA.01.02.00-14-5805/16 pt. „Opracowanie i wdrożenie przedprodukcyjne chillera o wysokiej sprawności energetycznej B300/B/15-45/MOD” został zrealizowany jako przedsięwzięcie partnerskie wespół z Politechniką Wrocławską – Wydziałem Mechaniczno-Energetycznym (Partner 1) i firmą informatyczną EnterCOM (Partner 2).

Projekt został zrealizowany w okresie: od: 04-05-2016 do 30-11-2018 r.

Przedmiotem Projektu były prace badawczo-rozwojowe (B+R), których celem bezpośrednim było opracowanie innowacyjnej technologii optymalizacji energetycznej urządzeń chłodniczych o wysokiej efektywności energetycznej z zastosowaniem 5 bloków funkcjonalnych, oraz opracowanie innowacyjnej aplikacji działającej w modelu SaaS. Powstała w ten sposób aplikacja do zdalnej komunikacji z wyżej opisanym urządzeniem.

Projekt miał na celu zbudowanie prototypowego chillera o wysokiej sprawności energetycznej (COP).

Prototypowy Chiller – to urządzenie, które wytwarza chłód w nietypowym cyklu odparowania i sprężania czynnika chłodniczego R404a. Generowany w parowniku rurowo-krzyżowym chłód przekazywany jest do cieczy w zbiorniku buforowym – 200 L. Schładzana ciecz cyrkuluje dalej w celu schłodzenia odbiornika. Produktem dodatkowym chłodzenia jest ciepło skraplania, które zostaje odzyskiwane dla celów grzewczych poprzez moduł odzysku ciepła skraplania (MOCS).

COP w tym opracowaniu przyjęto jako iloraz mocy generowanej w postaci ciepła i chłodu do mocy pobieranej ze źródła (w tym przypadku sieć elektroenergetyczna).

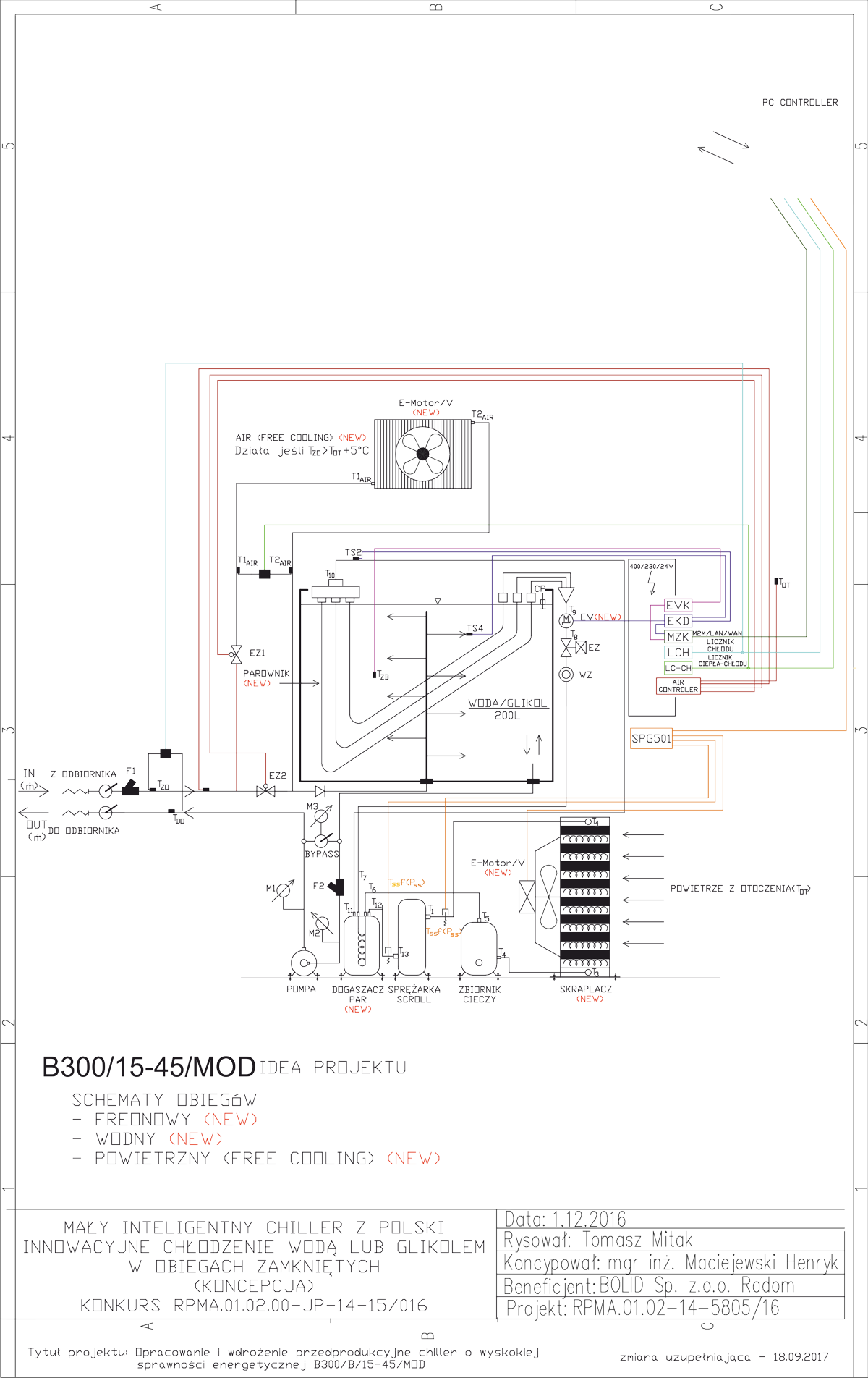

Idea i opis projektu

Przedmiotem Projektu jest energooszczędny chiller do pracy w obiegach zamkniętych. Urządzenie to posiada 5 innowacyjnych rozwiązań technicznych w wyniku czego przewidywana sprawność eksploatacyjna maszyny wyniesie 3-5, a klasa emisyjności 4N.

Chiller wytwarza chłód i generuje ciepło. Chłód będzie wykorzystywane do wychładzania maszyn i procesów technicznych, a wygenerowane ciepło do ogrzewania, suszenia itp.

Maszyna jest zwartą, kompaktową jednostką kompletnie wyposażoną i gotową do natychmiastowego użycia.

Będzie dostarczana w typoszeregu B300 o mocach 15-45kW, w opcjach COOLING&HEATING.

Chillery typoszeregu B300/B/15-45/MOD posiadają unikatowy system kumulowania chłodu w bazie lodowe w okresie małego zapotrzebowania na chłód. Mogą cyrkulować: wodę sieciową, glikol 35%, wody uzdatniane w zakresie -15 do + 15 °C. Mają wbudowaną funkcje pracy stabilnej (opcja stabilizatora ±5%).

W innowacyjnych modelach typoszeregu B300/15-45/MOD i B300/15-45/MOD/H-C wyeliminowano wymienniki płytowe jako źródło problemów eksploatacyjnych.

Dozór i serwis odbywać się może lokalnie lub zdalnie, za pośrednictwem platformy pracującej w konwencji SaaS z „chmurą”.

SaaS – to jeden z modeli chmury obliczeniowej, którym aplikacja jest przechowywana i wykonywana na komputerach dostawcy usługi i jest udostępniana użytkownikom przez Internet. Eliminuje to potrzebę instalacji i uruchamiania programu na komputerze klienta. Model SaaS przerzuca obowiązki instalacji, zarządzania, aktualizacji, pomocy technicznej z klienta na dostawcę usługi. W efekcie użytkownik oddaje kontrolę nad oprogramowaniem dostawcy i obowiązek zapewnienia ciągłości jego działania.

W założeniach projektowych przewiduje się stworzenie własnej, relacyjnej bazy danych SQL, która będzie agregować wyniki pomiarowe dla potrzeb zbudowania modelu matematycznego, a w konsekwencji zbudowania symulatora zachowań chillerów nowej generacji budowanych w tym projekcie.

Przedstawiony poniżej rysunek to wizja przyszłego chillera z Polski – do pracy w obiegach zamkniętych i pracy z takimi mediami jak woda sieciowa, glikol, woda DEMI. Ten chiller nie ma awaryjnego wymiennika płytowego. Został on zamieniony wymiennikiem rurowym o specjalnej geometrii, wykonanym z rur ASI 304 o niezwykłych parametrach cieplnych.

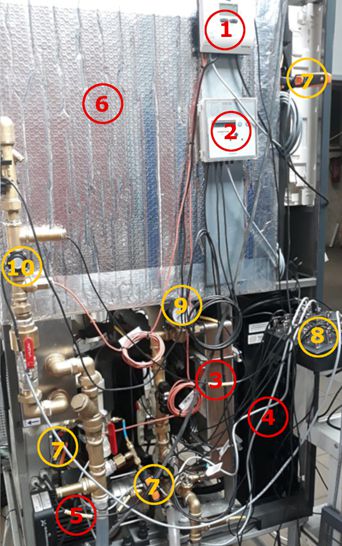

Budowa i badanie chillera bazowego.

Pierwszym zadaniem było opracowanie i wykonanie egzemplarza badawczego – nazwanego BAZA – uzbrojonego w porty pomiarowe i transmisyjne, skomunikowanego kablami z urządzeniami rejestracyjnymi oraz realizacja programu badań.

Model badawczy miał zawierać próbne rozlokowanie zespołów i podzespołów do współpracy z innowacyjnymi zespołami dającymi efekt oszczędności energetycznej i ekonomicznej, które będą implementowane w chillerze nowej generacji budowanym na późniejszym etapie.

Wyzwanie technologiczne: właściwe rozlokowanie elementów podstawowych i modułów innowacyjnych w obszarze jednostki kompaktowej oraz uzyskanie zakładanych parametrów docelowych budowanej maszyny.

Podjęte działania:

- Opracowanie chillera badawczego – BAZA i programu jego badań.

- Wykonanie kablowej instalacji pomiaru i rejestrowania wielkości mierzonych wraz z zakupem osprzętu i rejestratorów .

- Wykonanie egzemplarza badawczego chillera bazowego z portami pomiaru i transmisji.

- Wykonanie badań chillera BAZA wraz z interpretacją wyników, wnioskami i wytycznymi do budowy chillera nowej generacji o roboczej nazwie B 300/B/15-45/MOD (cel projektu). Wykonane zostały badania wydajnościowe (CC), energochłonności (W/W), ilości energii odzyskanej.

Zakładany efekt końcowy: poprawne działanie chillera bazowego wraz z integracja z aparaturą kontrolno-pomiarową oraz uzyskanie wyników badań niezbędnych do budowy chillera nowej generacji.

Zbudowanie i badania prototypu chillera B 300/B/15-45/MOD

Na podstawie stworzonego modelu BAZA opracowano prototypów chillera B 300/B/15-45/MOD o roboczej nazwie PROTOTYP spełniającego założenia projektowe i osiągającego efektywność energetyczną EER=4-5 poprzez zastosowanie autorskich bloków funkcyjnych.

Komunikacja – lokalna i zdalna – M2M została zrealizowana za pośrednictwem Platformy Komunikacyjnej zbudowanej przez Partnera EnterCOM.

Wyzwanie technologiczne: Osiągnięcie EER na poziomie 4-5 wymaga skomplikowanej optymalizacji doboru składowych instalacji chłodniczej, kontroli osiągania parametrów z permanentnym próbkowaniem. Istotnym wyzwaniem technologicznym jest lokacja poszczególnych bloków funkcyjnych w urządzeniu kompaktowym. Wyzwaniem jest także rozwiązanie komunikacji i synchronizacji z panelem nadzorczym.

Podjęte działania:

- Opracowanie założeń technicznych, wykonanie szkiców i założeń dla komunikacji PLC dla chillera B 300/B/15-45/MOD z pakietem bloków funkcyjnych

- Zbudowanie 1-szego egz. B 300/B/15-45/MOD do badań oraz oceny poprawności założeń eksperymentu.

- Wykonanie badań krytycznych 1-szego egz. B 300/B/15-45/MOD wraz z interpretacją i wnioskami dla celów wdrożeniowych.

Zbudowanie i badania chillerów B 300/B/15-45/MOD – modele BADAWCZY1 i BADAWCZY2

Doświadczenia zdobyte przy budowie i badaniach modeli BAZA i PROTOTYP posłużyły do zbudowania dwóch kolejnych egzemplarzy nazwanych BADAWCZY1 oraz BADAWCZY2. Model BADAWCZY wykonany został w 2 egzemplarzach, ze zbiornikami buforowymi 200 i 400 litrów.

Modelowane maszyny zawierają innowacyjne rozwiązania, niespotykane dotąd w technice wytwarzania ciepła i chłodu.

Zastosowano tutaj nowatorskie rozwiązania między innymi:

Moduł Odzysku Ciepła Skraplania (MOCS) – wysokosprawny SWEEP.

Moduł odzysku ciepła umożliwia przekształcenie strat cieplnych w ciepło użytkowe mogące być wykorzystane np. do ogrzewania obiektów. Jest to odpowiedź na zapotrzebowanie rynku na tanie ciepło. Jego zastosowanie prowadzi do znacznego spadku zużycia energii pobieranej z sieci grzewczej. Daje to klientom znaczne oszczędności w utrzymaniu obiektów, zwłaszcza w okresie zimowym.

Separator cieczy z wymiennikiem regeneracyjnym (Zbr) – dzieło własne BOLID.

Separator cieczy z wymiennikiem regeneracyjnym ma za zadanie obniżyć temperaturę fazy ciekłej za pomocą przegrzanych par. Zmniejszanie się tej temperatury powoduje obniżenie ciśnienia skraplania, co skutkuje spadkiem poboru energii elektrycznej przez sprężarkę, a zatem zwiększeniem się ogólnej sprawności energetycznej urządzenia.

Parownik rurowo-krzyżowy wykonany ze stali nierdzewnej AISI304 ϕ12/0,5 – dzieło własne BOLID.

Parownik rurowo-krzyżowy poprzez swoją unikalną konstrukcje pozwala zbudować tzw. bazę lodową. Osadzający się na parowniku lód (tzw. baza lodowa), możemy później wykorzystać jako źródło chłodu. Dzięki temu można będzie pobrać zgromadzoną energie właśnie stamtąd i odciążyć agregat od pracy ciągłej. Pozwala nam to zamontować w urządzeniu mniejsza sprężarkę – przy zachowaniu odpowiednio dużej mocy chłodniczej. W rezultacie osiągamy coraz większy współczynnik wydajności chłodniczej(COP).

System komunikacji zdalnej za pośrednictwem światowej sieci WAN – dzieło Partnera z udziałem BOLID.

System komunikacji zdalnej za pośrednictwem światowej sieci WAN. Zastosowanie tego rozwiązania pozwoli nam kontrolować prace urządzenia, a także pobierać agregowane na nim dane pomiarowe z dowolnego punktu na świecie.

Aeracyjny system wywoływania ruchów turbulentnych – dzieło własne BOLID.

W urządzeniu zastosowano alternatywny system mieszania, który wespół z mieszaniem tradycyjnym tworzy całościowy system nowego sposobu wymiany ciepła.

Aeracyjny system wywoływania ruchów turbulentnych – tutaj zastosowany – polega na ukierunkowanym uderzeniu strumienia sprężonego powietrza w określone miejsca parowacza.

Stamtąd wybierany jest chłód skumulowany na powierzchni rury parowacza lub powierzchni lodu wytworzonego na jego ściankach. Spręż wywoływany jest wentylatorem boczno-kanałowym, który zasysa powietrze z nad lustra wody lodowej zbiornika buforowego. Zasysane powietrze ma temperaturę Set Pointu nastawionego na sterowniku EVK.

Składowe te zestawione zostały w taką konfigurację, dzięki której będzie możliwe uzyskanie projektowanej sprawności.

Uruchomienie łącza dostępowego do Biblioteki Norm.

Uruchomienie i zapewnienie dostępu do Biblioteki Norm było niezbędne dla potrzeb projektowania i konfrontacji z wymogami normatywnymi. Niezbędnym było zapewnienie dostępu do źródeł informacji podstawowych zawartych w normach w całym okresie realizacji Projektu.

Na podstawie powstającej dokumentacji, należało wybrać odpowiadające normy w celu konfrontacji wyników otrzymanych w czasie realizacji Projektu. Dotyczyło to między innymi norm maszynowych oraz chłodniczych, i innych specjalnych.

Opracowanie wytycznych dla sporządzenia modelu symulacyjnego.

Opracowanie wytycznych i schematów dla sporządzenia modelu obliczeniowego i badawczego symulatora ze wsparciem informatycznym niezbędnym dla Jednostki Naukowej – Partnera Projektu.

Celem zadania było określenie parametrów wyjściowych dla zbudowania modelu obliczeniowego do symulacji zachowań chillerów w różnych warunkach pracy (algorytm symulujący warunki pracy chillerów) – np. jak się zachowa chiller w czasie burzy czy innych nietypowych warunkach pracy. Weryfikacja aktualnie posiadanych algorytmów sprawdzających oraz wypracowanych na wcześniejszych etapach realizacji Projektu.

Model wymagał określenia około 150 danych.

Sporządzenie modelu obliczeniowego dla symulacji i badań krytycznych chillera B 300/B/15-45/MOD.

Sporządzenie modelu obliczeniowego dla symulacji i badań krytycznych zachowań prototypu przy zmiennych warunkach pracy. Model został wykorzystany na etapie opracowywania założeń technicznych chillera nowej generacji B 300/B/15-45/MOD. Należało opracować algorytmy wielopoziomowe na podstawie otrzymanych wytycznych.

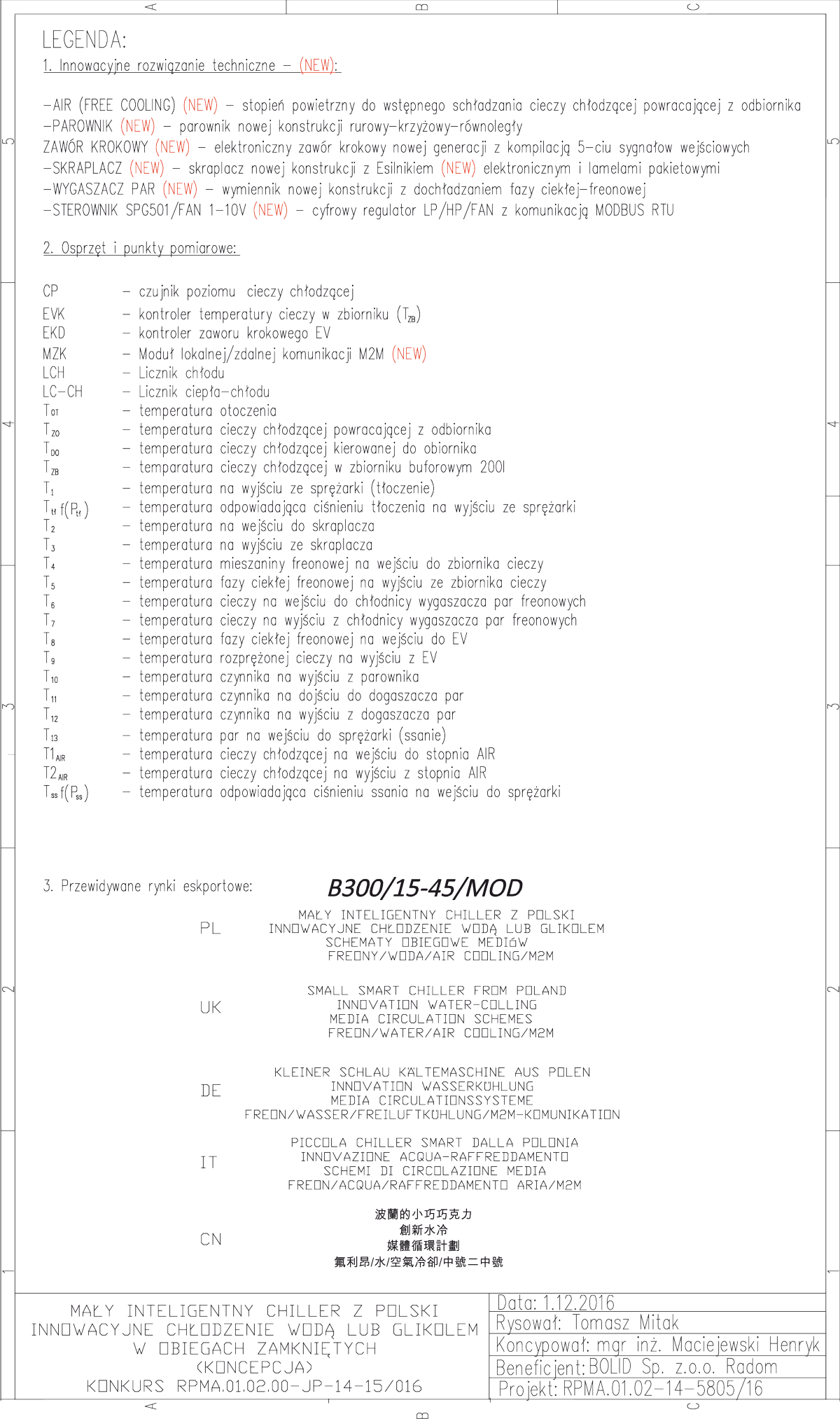

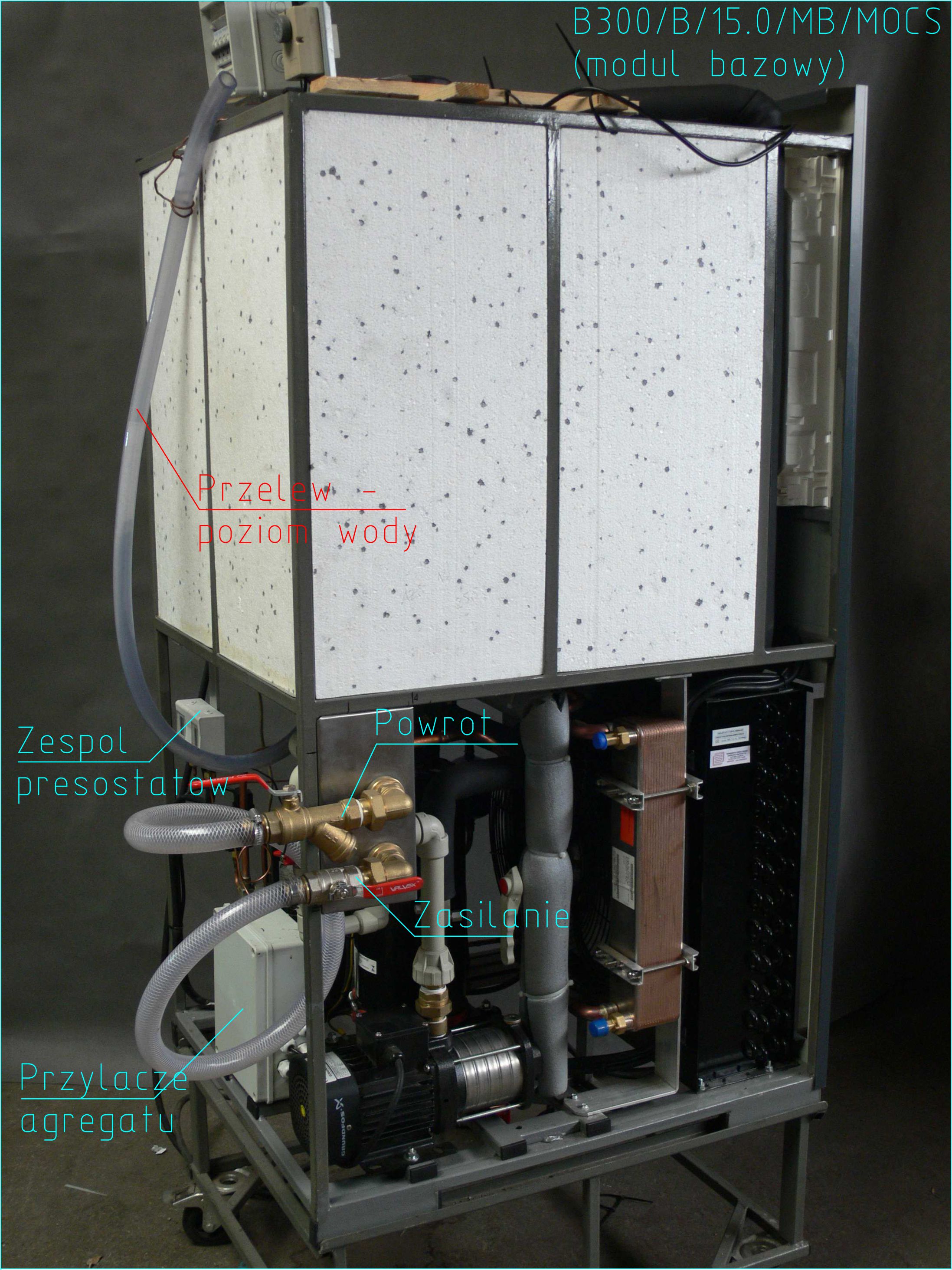

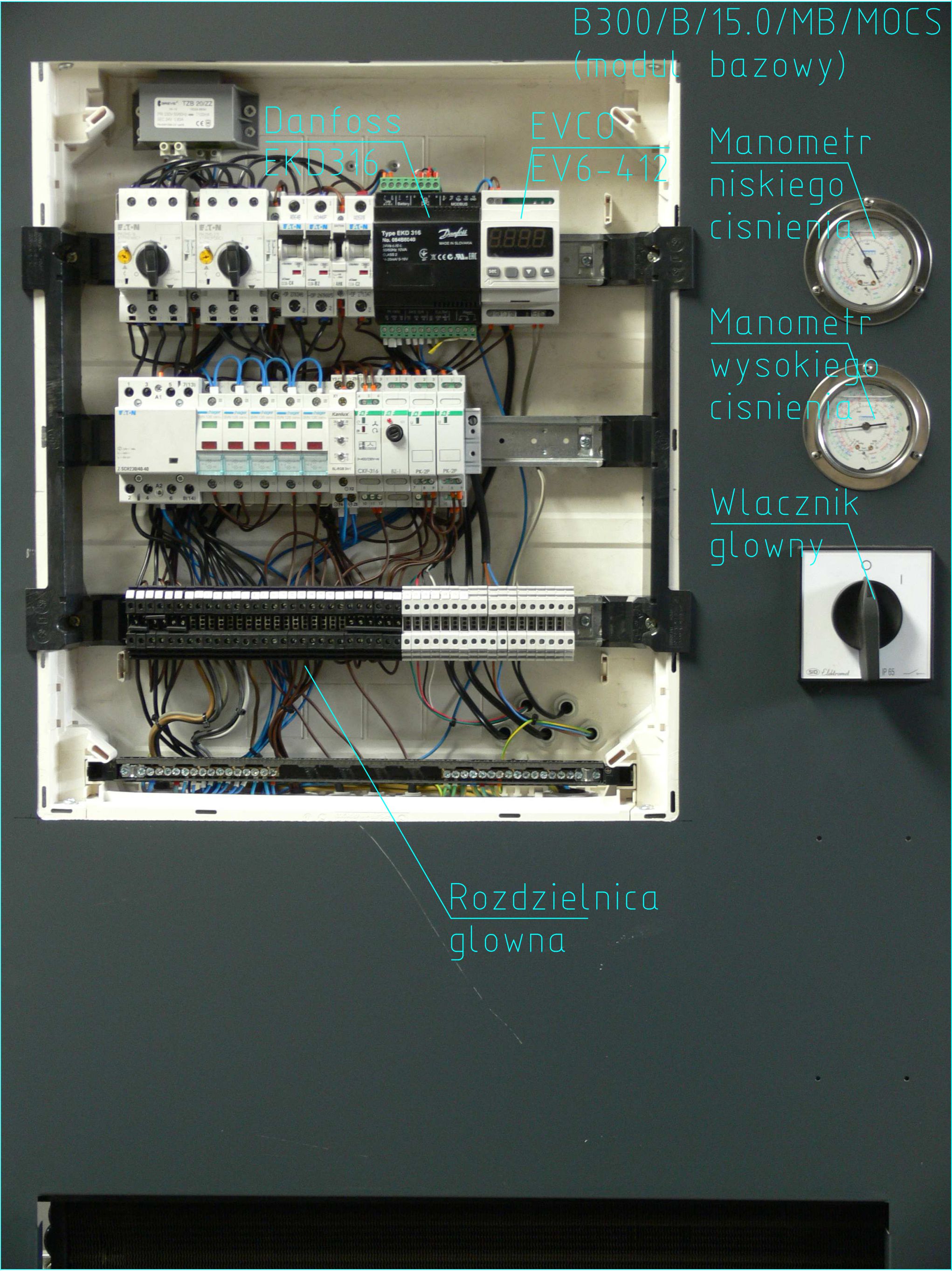

Stanowisko badania COP

Badania zostały przeprowadzone w LAB2 firmy Bolid. LAB2 zostało do tego celu przezbrojone i zaadoptowane.

Stanowisko badania COP

B300/B/15-45/MOD z oznaczeniami podzespołów

- Miernik chłodu „kamstrup”

- Ciepłomierz

- Moduł odbioru ciepła

- Skraplacz

- Pompa

- Zbiornik buforowy

- Miernik przepływu / ciśnienia

- Aparatura pomiarowa – RaspberryPi3

- Miernik ciśnienia

- Miernik przepływu cieczy

Opracowanie i wdrożenie innowacyjnej platformy komunikacji M2M

Opracowanie i wdrożenie innowacyjnej platformy komunikacji M2M działającej w modelu SaaS.

Stworzona została aplikacja dostępna w Chmurze na serwerach Data Center. System wspiera pracę serwisantów zajmujących się urządzeniami chłodniczymi. Za pomocą Systemu mogą oni otrzymywać informacje o stanach sterowników i wszelkich alertów i stanach alarmowych tych sterowników. Skraca to znacząco czas na analizę każdego przypadku i skuteczną interwencję. Jednakże kluczową korzyścią dla serwisantów jest obsługa tychże sterowników w sposób zdalny, co oznacza, że w większości przypadków usterek nie będzie konieczny wyjazd serwisanta do urządzenia. Wynika to z tego, że większość zdarzeń serwisowych sprowadza się do zmian ustawień sterownika np., temperatury, czasu itp. co jest możliwe – przy wykorzystaniu aplikacji – w sposób zdalny za pomocą dowolnego urządzenia komputerowego z przeglądarką internetową z dowolnego miejsca na świecie.

Opracowana został także specjalistyczny moduł elektroniki konwertujący dane interfejsu MODBUS RTU na pakiety TCP. Przy czym ww. konwerter transmituje dane dwukierunkowo.

Istotnym wyzwaniem przy opracowaniu takiego modułu była precyzyjna kontrola poprawności konwersji z użyciem sum kontrolnych i innych mechanizmów.

Technika wykonywania pomiarów

Stanowisko badawcze składało się z dwóch urządzeń – egzemplarza PROTOTYP oraz egzemplarza BADAWCZY2, które posiada dodatkowo funkcję odzysku ciepła skraplania. W celu symulacji obciążenia cieplnego, część wodna chillera PROTOTYP podłączona była do wentylowanej chłodnicy cieczy DR80 zamontowanej na dachu. Natomiast część wodna drugiego urządzenia podłączona jest do MOCS (Modułu Odzysku Ciepła Skraplania) urządzenia pierwszego w celu odebrania ciepła. W części hydraulicznej PROTOTYPU zainstalowany został licznik chłodu do pomiaru wygenerowanej przez chiller mocy chłodniczej.

Natomiast na części hydraulicznej urządzenia drugiego (BADAWCZY2) zainstalowano licznik ciepła w celu zmierzenia mocy odebranej z cieplnej urządzenia badanego oraz ilości odzyskanej energii cieplnej skraplania. Ciepłomierz składa się z jednego czujnika przepływu, dwóch czujników temperatury na zasilaniu i powrocie oraz układu przeliczającego zmierzone wartości na ilość generowanego ciepła (w kW).

Ciepłomierz wykonuje pomiar przepływu objętościowego – zlicza i rejestruje ilość energii. Na tej podstawie określana jest ilość wygenerowanego ciepła.

Oprócz ciepłomierzy aparatura badawcza obejmowała pomiary temperaturowe najważniejszych punktów układu chłodniczego dla stworzenia modelu teoretycznego. Schemat pomiarowy obejmował dwanaście czujników temperaturowych, dwa czujniki przepływu, dwa przetworniki ciśnienia oraz miernik mocy. Spośród tych sensorów, cztery czujniki temperatury i dwa przepływu przeznaczone są do zbudowania omówionych wcześniej liczników ciepła i chłodu. Przetworniki ciśnienia zostały zamontowane odpowiednio na części ssawnej oraz tłocznej sprężarki SCROLL Panasonic C-SBN373H8A.

Pomiary wykonane były w cyklu dobowym (24h). Miało to na celu zasymulowanie naturalnych warunków temperaturowych w jakich może pracować chiller. Interwał czasowy między pomiarami wynosi 1 min.

Z uwagi na dużą ilość generowanych danych oraz potrzebę ich agregowania stworzono bazę danych w oparciu o SQL. Dodatkowo wymagany był dostęp do chwilowych odczytów.

W celu ułatwienia odczytu mierzonych wartości – stworzono interfejs (zaprogramowany przez Bolid w technologii React JS), poprzez który odczytywane są wszystkie parametry sensoryczne mierzone przez czujniki i przetworniki oraz inne dane przeliczeniowe wskazywane przez przyrządy pomiarowe. Umożliwione zostało pobieranie danych (w formacie csv) w celu utworzenia na ich podstawie wykresów. Interfejs posiada możliwość połączenia z siecią, dzięki temu istnieje możliwość obserwacji pracy maszyny z każdego miejsca za pomocą połączenia internetowego.

Zadanie to zrealizowane zostało przy pomocy strony internetowej pobierającej dane w czasie rzeczywistym z utworzonej relacyjnej bazy danych SQL. Rozwiązanie to pozwoliło na wygodny zdalny dostęp do mierzonych parametrów oraz ich archiwizacji w celu późniejszej obróbki i analizy.

Parametry mierzone i transmitowane.

Z czujników zastosowanych w aparaturze odczytywano następujące wielkości:

- Tzb – temperatura w zbiorniku [°C]

- Tot – temperatura otoczenia [°C]

- Tp1 – temperatura pomocnicza 1 [°C]

- Tp2 – temperatura pomocnicza 2 [°C]

- Tp3 – temperatura pomocnicza 3 [°C]

- LP – niskie ciśnienie [bar]

- TLP – temperatura niskiego ciśnienia [°C]

- TSH – temperatura czynnika opuszczającego parownik [°C]

- SH – przegrzanie [K]

- HP – wysokie ciśnienie [bar]

- THP – temperatura wysokiego ciśnienia [°C]

- TSC – temperatura na wejściu do zaworu rozprężnego [°C]

- SC – dochłodzenie [K]

- Flow1 – przepływ masowy [m3/h]

- Twe1 – temperatura wejścia 1 [°C]

- Twy1 – temperatura wyjścia 1 [°C]

- ∆T1 – różnica temperatur: Twy1 – Twe1 [K]

- Flow2 – przepływ objętościowy 2 [m3/h]

- Twe2 – Temperatura wejścia 2 [°C]

- Twy2 – Temperatura wyjścia 2 [°C]

- ΔT2 – Różnica temperatur Twy2-Twe2 [K]

Dzięki odczytanym z aparatury wielkości można było policzyć niezbędne moce i sprawność energetyczną.

- P1 – Moc1 [kW]

- P2 – Moc2 [kW]

- COP – sprawność energetyczna

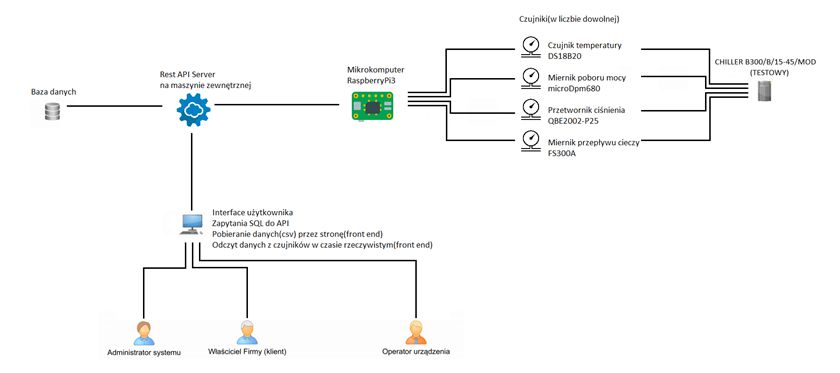

Schemat ideowy komunikacji podzespołów aparatury pomiarowej

Pomiar i analiza parametrów miała kluczowe znaczenie w procesie optymalizacji pracy urządzeń. Do opracowania modelu matematycznego firma Bolid stworzyła aparaturę rejestracyjno-pomiarową.

Aparatura ta miała za zadanie mierzyć, umożliwić kontrolę, archiwizować w chmurze oraz konwertować do formatu csv (kompatybilny z Excelem) pomiary następujących wartości: temperatury, natężenia przepływu cieczy, ciśnienia i mocy pobieranej z sieci. Ponadto ilość poszczególnych czujników była swobodnie modyfikowalna w celu dostosowania aparatury pomiarowej do ewentualnych zmian metodologii pomiarowej.

Początkowo projekt zakładał użycie czujników opartych na komunikacji za pomocą protokołu MODBUS, ale w celu zwiększenia uniwersalności rozwiązania zastosowano mikrokomputer RasberryPi3.

Urządzenie to składa się z pojedynczego obwodu drukowanego. Urządzenie oparte jest na układzie Broadcom BCM2837B0, który składa się z procesora ARM-8 Cortex-A53 1,4GHz. Ponadto płytka posiada dwuzakresowe WiFi 2,4GHz i 5GHz, Bluetooth 4,2/BLE, port Ethernet o prędkości do 300Mb/s oraz możliwość zasilania przez PoE.

Poza tym na oddzielnym urządzeniu (np. na lokalnym serwerze) uruchamiane jest stworzone przez Bolid Rest API.

Opracowanie Paszportu i DTR chillera B 300/B/15-45/MOD.

Opracowano nowy – wzorcowy Paszport i Instrukcję Montażu oraz Dokumentację Techniczno Ruchową (DTR) chillera nowej generacji B 300/B/15-45/MOD w językach polskim i angielskim. DTR wzorcowa jest źródłem informacji o sposobie montażu, instrukcją prawidłowej eksploatacji oraz wyjaśnieniem stanów alarmowych i sposobu ich interpretacji. Ponadto zawiera wykaz sposobu usuwania awarii prostych.

Dokument jest niezbędny do przeprowadzenia badań testowych chillerów w warunkach rzeczywistych u użytkowników docelowych.

Efekt końcowy

Efekt końcowy prac nad stworzeniem chillera nowej generacji zakończył się pełnym sukcesem. Udało się stworzyć innowacyjne urządzenie, a badania pokazały, że przekroczono nawet założenia pierwotne – i urządzenie, zamiast parametru COP na poziomie 4-5 uzyskuje COP=6.

Opracowany chiller, który w najbliższym czasie zostanie wdrożony do produkcji seryjnej i wprowadzony do stałej oferty rynkowej.

Raport sporządził:

Adrian Mazur

Radom, dn. 28.11.2018 r.

Informacje źródłowe na temat Regionalnego Programu Operacyjnego Województwa Mazowieckiego 2014-2020 znajdują się na stronie: www.funduszedlamazowsza.eu